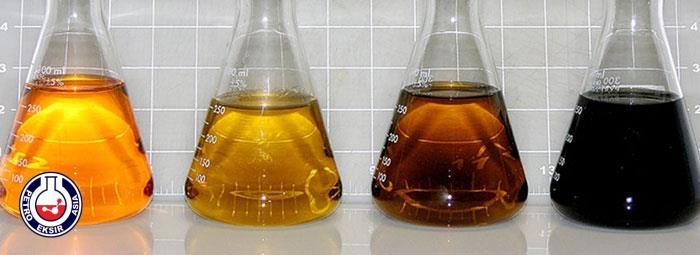

این روغن ها به شکل توسعه یافته ای به عنوان سیال هیدرولیک به کار برده می شوند. از امتیازات این روغن ها می شود به هزینه مقرون به صرفه ،دسترسی آسان و امکان عرضه در ویسکوزیته های گوناگون و همین طور مناسب بودن محدوده درجه حرارت کاری و ماندگاری شیمیایی اشاره کرد. باید دقت داشت که در درجه حرارت های زیاد شکست شیمیایی، ایجاد حالت اسیدی، تشکیل لجن و کم شدن مزیت روانکاری رخ خواهد داد.ما در پترو اکسیر آسیا این مقاله را آماده کردیم تا شما عزیزان با انواع روغن هیدرولیک آشنا شوید. تا انتهای مقاله با ما همراه باشید.

در روغن های هیدرولیک صنعتی از دسته ای از افزاینده ها به جهت رویا رویی با تاثیرات سایش، اکسیداسیون، کف کردن و همین طور بهتر شدن شاخص لزجت و روانکاری استفاده می شود.

از ایرادات این روغن ها که با بهره گیری از افزاینده ها هم امکان رفع شدن ندارد ، می شود به امکان اشتعال و زیاد شدن لزجت در فشار زیاد اشاره کرد. خطر به کارگیری این روغن ها، در خیلی از مصارف صنعتی مانند دستگاه های تزریق پلاستیک، ماشین آلات معدنی ذغال سنگ و تجهیزات مجاور کوره ها را باید مد نظر قرار دارد. ویژگی لزجت – فشار، استفاده روغن های معدنی را به فشارهای زیر 1000 بار محدود می کند.این روغن ها با مواد سازنده بیشتر آب بندها به جز لاستیک های بوتیلی هماهنگی دارند.

محلول های شیری روغن در آب

با افزودن ذرات ریز روغن به آب ، سیالی با ویژگی های نزدیک به آب ایجاد می شود . وجود امتیازات ضد اشتعال و نیروی تراکم ناپذیری زیاد به علاوه خنک کاری خوب ، سیال نسبتاً قابل قبولی را ایجاد می کند. اما با این همه به خاطر ضعیف بودن ویژگی روغنکاری و کم بودن لزجت و در آخر به وجود امدن نشتی زیاد، اصولا جایگزین مطلوبی برای روغن های معدنی نیست. اما به به طور گسترده ای در ماشین آلات معدنی و پمپ های با سرعت پایین به کار برده می شود.

محلول های شیری آب در روغن

محلول شیری آب در روغن به عنوان یک سیال هیدرولیک ضد اشتعال به کار برده می شود. قطرات ریز آب به روغن افزوده شده و ویژگی های نزدیک به روغن به وجود می آورد . با اضافه کردن قطرات آب، ویژگی های روغنکاری شدیدا کم می شود. محلول اصولا از 60درصد روغن و 40 درصد آب بدست می آید. به جهت استفاده از عمر بهینه ی محلول، بهتر است دمای کاری کمتر از 25 درجه سانتیگراد نگه داشته شود، اما در هر صورت افزایش دما تا 50 درجه سانتیگراد هم مجاز است. در درجه حرارت های زیادتر، به خاطر بخار شدن آب محلول، از ویژگی ضد اشتعال سیال کم می شود.

الزامی است مواد به کار برده شده در تولید اجزا سیستم های هیدرولیک با سیال هیدرولیک سازگار باشند. برای نمونه، مصرف مگنزیم و کادمیم در ساختمان اجزاء ایراداتی را به وجود می آورد. در این نوع سیستم ها از چوب پنبه و همین طور آب بندهای با جنس بوتیل نباید بهره مند شد. بیشتر اجزاء هیدرولیکی که جهت کار با روغن های معدنی آماده شده اند را می شود در سیستم های شامل سیال فوق هم به کار برد .

سیالات آب گلیکول

این طور سیالات که از مرغوبیت روانکاری کم تری در قیاس به روغن های معدنی بر خوردار می باشند، اول به خاطر امکان اشتعال کم در هواپیما به کار برده می شدند. مرغوبیت روانکاری آن ها در قیاس به روغن های معدنی کم تر بوده و وجود آب ، استفاده آن ها را در درجه حرارت های زیاد محدود می کند. در سیستم هایی که از آب گلیکول برای روانکاری بهره مند می شوند، به کارگیری مواد پیشگیری کننده از خوردگی و اکسیداسیون بسیار مهم است.

به همین خاطر از این روانکار در سیستم های حاوی فلزاتی مانند روی، منیزیم، کادمیم و آلومینیوم نمی شود استفاده کرد.این سیال به بیشتر رنگ ها حمله می کند پس مصرف آن در کنار رنگ ها توصیه نمی شود. سیال آب گلیکول خیلی پایدار است و به خاطر داشتن وزن مولکولی کم، نسبت به برش حساس نیست. همین طور به خاطر وجود ویژگی ضد یخی در آن، جهت استفاده در دماهای کم کاربرد دارند.

فسفات استر

این نوع سیالات دارای ویژگی های مقاومت به شعله سیار مطلوبی هستند و در صنایعی که خطر ایجاد شعله زیاد است مانند ماشین های تزریق پلاستیک به کار برده نمی شوند . از لحاظ ویژگی روانکاری در حد روغن های معدنی و یا حتی در برخی استفاده ها مطلوب تر از آن ها عمل می کند .مواد الاستومری که در نزدیکی فسفات استرها قرار دارند باید به دقت انتخاب شوند. در این موارد برخی از پلیمرهای سیلیکونی و لاستیک های بوتیل مناسب اند. برخی از فلزات مثل آلومینیوم و بیشتر رنگ ها در برابر این سیال صدمه می بینند. ویژگی های عالی فسفات استر استفاده آن را در مکان های خطر اجتناب ناپذیر می کند.

انتخاب روغن هیدرولیک

برای گزینش یک روغن هیدرولیک مناسب برای سیستم هیدرولیک، اول باید اطلاعات لازم از شرایط ایده آل یک سیال هیدرولیک موجود باشد. یک سیال ایده ال باید شامل امتیازات زیر باشد:

البته هیچ سیالی به خودی خود تمام ویژگی های بالا را ندارد اما می شود سیالی را برگزید که با دقت به همه شرایط ذکر شده و همین طور شرایط کارکرد سیستم هیدرولیک، مطلوب ترین گزینه باشد. در این راه یک طراح باید ویژگی های اصلی سیستم را به طور مطلوب بشناسد.

ویژگی های اصلی سیستم

- حداکثر و حداقل درجه حرارت کاری

- درجه حرارت محیط

- نوع پمپ به کاربرده شده

- نوع شیرهای کنترلی

- فشار کاری

- سیکل عملکرد

- عوامل اثرگذار در گزینش سیال هیدرولیک

- توانایی روغنکاری

- مرغوبیت روانکاری، امکان حمل بار، ضریب اصطکاک، تحولات ویسکوزیته بر اثر تغییر دما

- کار در دمای بالا

- مقاومت حرارتی، اکسیداسیون، نقطه اشتعال، نقطه تبخیر

- امتیازات الکتریکی

- پایداری در مقابل ولتاژ ناگهانی، ضریب هدایت، قطبی شدن در میدان های مغناطیسی

- سازگاری

- سازگاری با آب بندها، سازگاری با سایر سیالات، پذیرش مواد اصلاح کننده، سازگاری با فلزات،

- خواص فیزیکی

- چگالی، انبساط حرارتی، رینولدز بحرانی، کاویتاسیون

- محیط کار و ایمنی

- مقاومت در برابر آتش، سمی و بودار بودن

منبع: سایت پترو اکسیر