درجات مختلفی از آهن با خواص متفاوت وجود دارد. این خواص می تواند فیزیکی، شیمیایی یا محیطی باشد. تمام فولادها از کربن و آهن ساخته شده اند. مقدار کربن و آلیاژ اضافه شده در واقع خواص هر نوع فولاد را تعیین می کند.

یکی از مفیدترین ابزارهایی که با فولاد ساخته می شود ابزار ورق گیر مدیریت است.با کمک این ابزار براحتی و آسانی می توان ورقه های سنگین فولادی را بدون آسیب به دستها جابجا نمود.

انواع فولاد بر اساس عوامل مختلفی

- از نظر ترکیب شیمیایی: درصد کربن، آلیاژ و درصد

- از نظر روش تولید: ریخته گری پیوسته، کوره قوس الکتریکی و ….

- از نظر روش پرداخت کار: نورد سرد، نورد گرم، نورد سرد و…

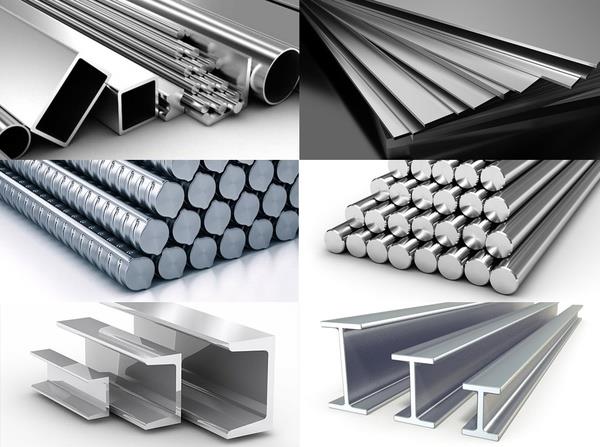

- از نظر شکل: شمش، میله، لوله، صفحه، ورق، سازه و…

- از نظر فرآیند اکسیداسیون (جداسازی اکسیژن در فرآیند ساخت فولاد): فولاد کشته و نیمه کشته و….

- از نظر ریزساختار: فریت، پرلیت، مارتنزیت و …

- از نظر قدرت بدنی: طبق استاندارد ASTM

- از نظر عملیات حرارتی: آنیل شده، خاموش شده و تمپر شده

- از نظر کیفیت: کیفیت تبلیغات، کیفیت پرداخت، کیفیت مخزن تحت فشار.

انواع فولاد آلیاژی

- کبالت: در ساخت ابزارهای برش استفاده می شود. بهبود سختی داغ (یا سختی قرمز)

- منگنز: افزایش سختی سطح، افزایش مقاومت در برابر کرنش، چکش خواری و ضربه.

- مولیبدن: استحکام را افزایش می دهد، مقاومت در برابر ضربه و حرارت را افزایش می دهد.

- نیکل: افزایش قدرت و استحکام. مقاومت در برابر خوردگی را بهبود بخشید.

- تنگستن: باعث افزایش سختی و بهبود ساختار دانه (دانه) می شود. مقاومت در برابر حرارت را بهبود بخشید.

- وانادیوم: استحکام، چقرمگی و مقاومت در برابر ضربه را افزایش می دهد. مقاومت در برابر خوردگی را افزایش می دهد.

- کروم وانادیم: استحکام کششی بسیار بالا. باعث سختی می شود، اما خم شدن و بریدن آن آسان است.

فولاد ضد زنگ

عنصر آلیاژی اصلی در فولاد ضد زنگ کروم است (معمولاً بین 20 تا 30 درصد). این نوع فولاد به دلیل مقاومت بالا در برابر خوردگی با ارزش است و می توان گفت تا 200 برابر بیشتر از فولاد نرم مقاومت به خوردگی دارد. فولادهای ضد زنگ به 5 گروه تقسیم می شوند:

آستنیت:

فولادهای آستنیتی بخش بزرگی از بازار فولاد ضد زنگ را تشکیل می دهند. برخی از کاربردهای مختلف آن در ساخت تجهیزات آماده سازی غذا، ظروف آشپزخانه و ابزار پزشکی است. این فلزات خاصیت مغناطیسی ندارند و تحت عملیات حرارتی قرار نمی گیرند و بالاترین قابلیت جوشکاری را در بین گریدهای فولاد ضد زنگ دارند. فولادهای آستنیتی به سه گروه تقسیم می شوند:

- نیکل کروم معمولی (سری 300)

- منگنز-کروم-نیکل-نیتروژن (سری 200)

- آلیاژهای خاص

فریت:

فولادهای فریتی حاوی مقادیر کمی نیکل، 12 تا 17 درصد کروم، کمتر از 0.1 درصد کربن و مقادیر کمی از سایر عناصر آلیاژی مانند مولیبدن، آلومینیوم و تیتانیوم هستند. شکل پذیری و شکل پذیری بالایی دارند، اما استحکام دمایی بالا در مقایسه با گریدهای آستنیتی نسبتاً ضعیف است.

برخی از گریدهای ضد زنگ فریت (مانند نوه های 409 و 405) ارزان تر از سایر فولادهای زنگ نزن هستند.این فلزات خاصیت مغناطیسی ندارند و نمی توان آنها را حرارت داد، اما می توانند از کار سرد برای افزایش استحکام استفاده کنند.

مارتنزیت:

فولادهای مارتنزیتی حاوی 11 تا 17 درصد کروم، کمتر از 0.4 درصد نیکل و تا 1.2 درصد کربن هستند. محتوای کربن این فولادهای سختشونده بر شکلدهی و جوشکاری آنها تأثیر میگذارد. برای به دست آوردن خواص مفید و جلوگیری از ترک خوردن، نیاز به پیش گرم کردن و عملیات حرارتی پس از جوشکاری است.

فولادهای زنگ نزن مارتنزیت مانند 403، 410، 410 و 420 دارای خواص مغناطیسی و قابلیت عملیات حرارتی هستند. از این فولادها در چاقوها، ابزارهای برش و همچنین ابزارهای جراحی و دندانپزشکی استفاده می شود.

دوبلکس:

این عمدتا در صنایع شیمیایی و کاربردهای لوله کشی استفاده می شود. فولادهای ضد زنگ دوبلکس معمولاً حاوی 22 تا 25 درصد کروم و 5 درصد نیکل با مولیبدن و نیتروژن هستند. دوبلکس ها نسبت به فولادهای زنگ نزن آستنیتی استحکام تسلیم بالاتر و مقاومت در برابر تنش بالاتری نسبت به کلرید دارند.

سخت شدن سریع:

این در واقع نوعی فولاد ضد زنگ کروم نیکل است که حاوی آلیاژهای دیگری مانند آلومینیوم، مس و تیتانیوم است. این آلیاژها توسط یک حلال و عملیات حرارتی پیری پخته می شوند. آنها می توانند در شرایط پیری آستنیتی یا مارتنزیت باشند.

فولاد ابزار

آخرین گروه فولادها فولاد ابزار است. فولاد ابزار حاوی مقادیر مختلفی از تنگستن، مولیبدن، کبالت و وانادیم است که مقاومت حرارتی و دوام فلز را افزایش می دهد. با توجه به این خواص، این فولادها برای عملیات برش و حفاری ایده آل هستند.

فولاد ابزار به شش گروه تقسیم می شود:

- سفت شدن با آب

- کار سرد

- مقاوم در برابر ضربه یا ضربه

- سرعت بالا

- کار داغ

اهداف خاص (انتخاب از این گروه به هزینه موثر، دمای عملیاتی، سختی سطح مورد نیاز، استحکام، مقاومت در برابر ضربه و چقرمگی مورد نیاز بستگی دارد.) در صورت نیاز به سایر الزامات خاص مانند دماهای بسیار بالا، افزایش مقاومت در برابر سایش، افزایش مقاومت در برابر خوردگی یا افزایش مقاومت در برابر بار، محتوای آلیاژ بالاتر (و کاربیدها) باید استفاده شود.

سخن پایانی

در این مقاله سعی کردیم شما را با انواع مختلف فولاد آشنا سازیم.امید است برای شما مفید واقع شده باشد.