روش های نظارت بر خرید بلبرینگ اصل و وضعیت

حتی خرید بلبرینگ اصل نیز نمی تواند آن را از خطرات خرابی در امان نگه دارد. تخمین زده می شود که خطاهای بلبرینگ حدود نیمی از خرابی های ماشین های الکتریکی را تشکیل می دهند. عواقب خرابی می تواند منجر به توقف برنامه ریزی نشده، خرابی ماشین آلات، آسیب به تجهیزات و خسارات مالی شود. برای جلوگیری از این امر و اطمینان از عملکرد ثابت، نگهداری موثر پس از خرید بلبرینگ اصل ضروری است. از بین صدها بلبرینگ که در ماشین ها یافت میشوند، بیشتر آنها از خود ماشین عمر طولانی تری دارند. در واقع، تنها بخش بسیار کوچکی از بلبرینگ ها در عمل خراب می شوند. متاسفانه، خرابی آنها تاثیر قابل توجهی نیز به همراه دارد. وجود یک استراتژی موثر نظارت بر وضعیت می تواند به کاهش این خطر کمک کند. این موضوع خصوصا در کارخانجات و دستگاه های حساس بسیار حائز اهمیت است. اما، هنگامی که یک ماشین می تواند صدها بلبرینگ را در خود جای دهد، چگونه می توان آن را مدیریت کرد؟ در این مطلب به بررسی این موضوع خواهیم پرداخت.

خرید بلبرینگ اصل پس از تجزیه و تحلیل ارتعاش آن

نظارت و تحلیل ارتعاش پیش از خرید بلبرینگ اصل، یکی از رایج ترین روش ها برای اندازه گیری عملکرد بلبرینگ و اجرای تعمیر و نگهداری پیش بینیکننده است. ماشین آلات سیگنال های ارتعاشی منتشر می کنند، حرکت و تعامل بین اجزای درون خود بلبرینگ این ارتعاشات را مرتفع میکند. هر تغییری در این سیگنال ها که ناشی از تغییرات در شرایط عملیاتی نباشد، میتواند نشان دهنده مشکل سلامت دستگاه باشد. این عامل می تواند یکی ازتاثیر گذارترین موارد بر قیمت بلبرینگ اصل نیز باشد. به عنوان مثال قیمت بلبرینگ کویو که از تحمل ارتعاش بالایی برخوردار است با قیمت بلبرینگ ساخت شرکتی دیگر که معتبر نیست، تفاوت چشمگیری دارد.

به طور معمول خطا در اجزای متحرک مانند بلبرینگ ها مسئول تغییرات سیگنال هستند و این تغییرات را می توان با استفاده از تجهیزاتی مانند شتاب سنج ها و مبدل های سرعت ارتعاش تشخیص داد. این سیگنال های معیوب ممکن است ناشی از عیوب هندسی، ناهمواری سطح، روغن کاری نامناسب یا آلودگی باشد.

نظارت بر ارتعاش یک شکل قابل قبول و قابل اعتماد از پایش وضعیت است که استانداردهایی مانند ISO 10816 برای ارزیابی ارتعاش در دسترس است. هنگامی که به درستی اجرا شود می تواند یک روش بسیار موثر برای تشخیص عیوب یاتاقان باشد، اما راه اندازی آن می تواند پرهزینه باشد و نیاز به دسترسی مستقیم به دستگاه برای نصب سنسورها دارد.

همچنین ممکن است برای ماشینهای کم سرعت یا محیط هایی با سطوح نویز بالا مناسب نباشد، جایی که سیگنالهای معیوب ممکن است ضعیف تر و تشخیص آن ها سخت تر باشد. این مورد در کاربردهایی مانند توربین ها، موتورها و گیربکس ها مشاهده شده است. برای این موارد، روش های دیگر ممکن است مناسب تر باشد.

تجزیه و تحلیل شیمیایی پس از خرید بلبرینگ اصل

یاتاقان ها اغلب به روغن و گریس برای روانکاری و اطمینان از عملکردشان متکی هستند. قرار گرفتن در معرض گرما می تواند روان کننده ها را تخریب کند و محصولات جانبی شیمیایی تولید کند. سایش عمومی همچنین می تواند منجر به تولید زباله شود. روغنها و گریسها را میتوان برای بررسی زبالههای موجود و تعیین اینکه آیا ناشی از سایش یا خود یاتاقان است، تجزیه و تحلیل کرد، که ممکن است نشان دهنده خطای گستردهتری باشد و میتوان از آن برای نظارت بر وضعیت استفاده کرد.

انجام آنالیز شیمیایی روی روغن ها و گریس ها یک روش ساده و موثر برای تشخیص تخریب است، اما این روش برای ماشین های بزرگتر با یاتاقان های روغن کاری مناسب است.

تجزیه و تحلیل دما

بررسی استانداردهای موجود در یک محصول، برای خرید بلبرینگ اصل نیز صدق می کند. استاندارد IEEE 841 موسسه مهندسین برق و الکترونیک بیان می کند که در بار نامی، افزایش دمای بلبرینگ تثبیت شده نباید بیش از 45 درجه سانتیگراد باشد. عوامل زیادی می توانند بر افزایش دما تأثیر بگذارند، از جمله تخریب بلبرینگ یا روان کننده، سرعت های عملیاتی یا دمای داخل خود موتور.

نظارت بر این افزایش دما برای سطوح غیرمعمول می تواند مهندسان را در مورد نقص در بلبرینگ هشدار دهد و امکان بررسی را فراهم کند. این روش سنتی و موثر است زیرا امکان اندازه گیری کمی پارامترهای خاص را فراهم می کند، اما نیاز به نصب سنسورهای دمایی تعبیه شده دارد.

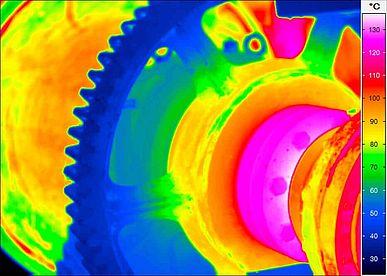

ترموگرافی مادون قرمز

اندازه گیری انتشار مادون قرمز می تواند بینشی در مورد عملکرد بلبرینگ پیش یا پس از خرید بلبرینگ اصل ارائه دهد. با استفاده از تجهیزات ترموگرافی یا دوربین های مادون قرمز می توان انتشار انرژی مادون قرمز را اندازه گیری کرد و مناطقی را که دما در آنها متفاوت است برجسته کرد. روغن کاری نامناسب و سایر خطاهایی که بر سرعت یا بار تأثیر می گذارد می تواند باعث تغییر گرما یا گرمای بیش از حد شود و استفاده از مادون قرمز می تواند به صورت بصری مناطق نگران کننده را شناسایی کند و به مهندسان امکان می دهد مکان دقیق خطای احتمالی را ببینند.

این تکنیک بر نقص تولید گرمای اضافی متکی است، به این معنی که همیشه به اندازه کافی برای تشخیص مسائل اولیه یا مواردی که به اندازه کافی شدید نیستند برای تولید تشعشعات مادون قرمز حساس نیست، اما در بسیاری از موارد امکان تجزیه و تحلیل سریع وضعیت بلبرینگ را فراهم می کند.

با توجه به بلبرینگ ها که جزء حیاتی بسیاری از ماشین آلات هستند، نظارت موثر بر وضعیت آن ها باید در اولویت هر عملیات صنعتی باشد. بسته به عملیات صنعتی، نوع ماشین آلات مورد استفاده و تجهیزات موجود، تکنیک های زیادی برای رسیدن به این هدف وجود دارد.

بهترین روش برای نظارت بر وضعیت بلبرینگ به خود عملیات بستگی دارد. اجرای یک روش مناسب برای اندازه گیری سلامت بلبرینگ ها و شناسایی و شناسایی عیوب قبل از جدی شدن آنها، راه بسیار ارزشمندی برای اطمینان از عملکرد بلبرینگ و جلوگیری از خرابی های پر هزینه و بی برنامه ریزی شده که منجر به خرید بلبرینگ اصل جدید می شود، است.

برای آشنایی بیشتر با روش های مراقبت از انواع بلبرینگ، اطلاع از آخرین قیمت بلبرینگ های مختلف مانند قیمت بلبرینگ کویو در بازار و یا دریافت مشاوره پیش از خرید بلبرینگ اصل می توانید به سایت دیجی برینگ مراجعه کنید.